Die Lackiertechnik und dazugehörige Parameter

Es gibt sie nicht, „die eine Technik“. Man sagt nicht ohne Grund „3 Lackierer 5 Ergebnisse“. Auch hier führen viele Wege zum Ziel. Jedoch sollte man gewisse Grundlagen beherzigen, um einen Durchschnitt zu erreichen.

Als erstes möchte ich anmerken, dass ein gutes Ergebnis immer mit Erfahrung zu tun hat. Lass dich nicht entmutigen, wenn‘ s mal „läuft“. Wir alle haben so angefangen, auch wenn der ein oder andere das nicht zugeben möchte. Wer Läufer spritzt, kann sie später auch entfernen. Dazu an anderer Stelle mehr.

TIPP: Vor der Lackierung von „guten“ Objekten, bietet es sich an, vorab einige Lackierversuche auf „Altteilen“ durchzuführen. Somit minimierst du die Fehler in der Endlackierung.

Diese Parameter sind an einer guten Lackierung mitentscheidend:

1. Zugeführte Druckluft

Die Luft-Abnahmestelle sollte nach einem Öl/Wasserkombifilter liegen. Ein Kompressor presst zum Teil Motoröl und Schmierstoffe in den Kessel, die in der Lackierung Verunreinigungen verursachen. Ebenso entsteht bei Wetterwechsel oder langer Motorlaufzeit Kondenswasser in den Leitungen. Dies alles sollte vorab beseitigt werden. Unter Umständen entstehen Lackierfehler wie bei Silikonen. Daher beachten, dass der Kompressor vor der Lackierung entwässert wurde (eine Schraube am tiefsten Punkt des Kessels) und regelmäßig gewartet wird.

2. Spritzdruck

Basislacke werden auf Grund der Farbtonnachstellung nach Herstellervorgabe verarbeitet! TI beachten. Auch Decklacke haben Empfehlungen in den TI hinterlegt, aber als gängigen Durchschnitt kann man bei 2-K Deck- und Klarlacken bei Fließbecherpistolen der neueren Generation (siehe auch Pistolenkunde) 2 bar Eingangsdruck einstellen. Damit kann man sich weiter herantasten.

Das Einstellen von Lackierpistolen ergibt sich in der Regel durch die Pistole, das Material, die Anwendung und die Erfahrung. Diesen Punkt müsste man endlos ausrollen für jeden Einsatzzweck. Hier heißt es, „Versuch macht klu“ch“.

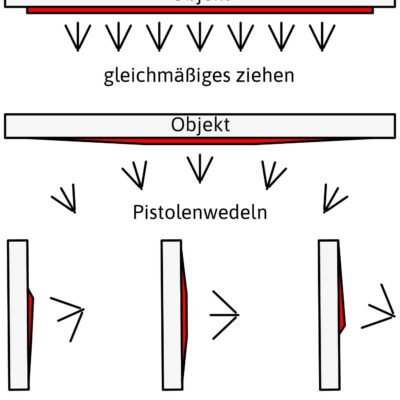

3. Gleichmäßiges ziehen, der Pistolenwinkel – gerade Züge wie ein Roboter

Hier geht es um die gleichmäßigen Linienbildung der „Lackierzüge“ bzw. Lackiergänge.

Gleichmäßiges Führen der Pistole im rechten Winkel zum Objekt ist elementar wichtig für den Verlauf des Materials. Unterschiedlicher Auftrag bringt ein ungleiches Spritzbild und auch verschiedene Schichtstärken. Somit entstehen glatte und strukturierte Teilabschnitte in der Applikation. Wie in der Abbildung zu sehen, verändern sich die Oberflächen (sehr groß dargestellt!).

Der gleichmäßige Auftrag hinterlässt eine gleich dick bleibende Fläche, wobei das „Pistolenwedeln“ an den Seiten an Schichtstärken Volumen verliert. Somit verändert sich im Basislack u.U. der Farbton und im Decklack die Oberflächengüte. Diese Technik wird nur beim Einlackieren wie z.B. dem Spot-Repair oder beim Einblenden in angrenzende Bauteile angewandt.

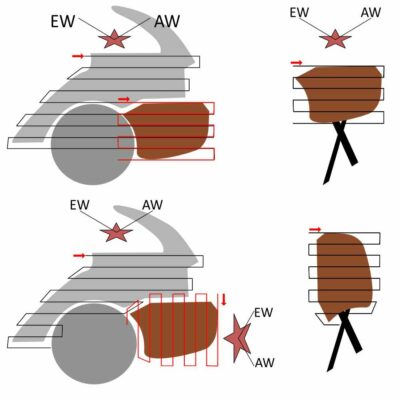

4. Die Lackierrichtung

In diesem Fall spreche ich von empfindlichen Farbtönen im Metallic-Bereich. Um das ganz zu verbildlichen, nehmen wir eine Seitenteil- und Stoßfängerlackierung. Im oberen Bild kannst du sehen, dass der Stoßfänger auf dem X-Ständer so aufgebaut ist, dass es der natürlichen Form entspricht (verbaut wie am Auto). Die Lackiertechnik ist hier in beiden Fällen gleich. Das Material bekommt den gleichen „Drall“. Somit ist auf beiden Bauteilen die Lichtreflexion beim Einfallswinkel (EW) und Ausfallswinkel (AW) gleich.

Wenn wir jetzt das untere Bild sehen, wird der Stoßfänger an der Flanke um 90° verdreht lackiert. Somit erreicht man schon eine Farbverschiebung. Der Drall der Metallics ist somit ebenso um 90° versetzt und der EW und AW sind nach dem Einbau des Bauteils nicht in der gleichen Richtung wie am Seitenteil.

Bei vielen Farbtönen geht dieses Vorgehen meist gut. Aber wenn es um schwierige Farbtöne geht, solltest du darauf achten, dass du versuchst, jeglichen Fehler im Voraus zu vermeiden. Somit eben auch die Metallics in die gleiche Richtung spritzen. Dafür muss der Stoßfänger nicht aufgehangen werden. Hier musst du lediglich die Flanke nicht links nach rechts lackieren, sondern einfach von oben nach unten (ohne die Luftkappe zu ändern!). Somit stimmt die Richtung wieder.

Probiere es doch einfach mit Musterteilen aus. Und du wirst sehen, dass sich in manchen Fällen die Metallics hervorheben oder sich der Hell-/Dunkelkontrast im Kipp ändert.

Basislack, welcher Nass auflackiert wird, hat weniger diese Problematik. Hier geht es speziell um den Nebelgang, welcher oft halbtrocken aufgelegt wird. Somit verbleiben die Metallics in der Stellung des „Aufschlags“. Im nassen Material verfließen die Pigmente und können sich anders legen.

5. Der Abstand

Hier geht es um den gleichmäßigen Abstand der Pistole zum Objekt. Ein ständiges Verändern des Abstandes würde bei vielen Farbtönen eine ungleich erscheinende Oberfläche herbeiführen (bei Metallics u.U. zu Wolkenbildung).

Als roten Leitfaden kann man grundsätzlich 20cm festhalten. Damit kommt man durchaus schon ein ganzes Stück weiter. Bei dem Nebel- bzw. Effektgang wird bei einigen Herstellern der Abstand vergrößert. Ich persönlich habe den Abstand für den Effektgang bei meiner Lackiertechnik für mich mehr als verdoppelt. Hier gilt es aber für dich, diese Technik mehrfach auszuprobieren. Natürlich ist dieses Vorgehen schon sehr genau. Ich möchte den Farbton ja auch so genau als möglich treffen. Wie man die eigene Spritztechnik zu Originalmustern anpassen kann, zeige ich dir hier. Wer ständig andere Lackhersteller nutzt, wird irgendwann ein Mittelmaß erreichen.

6. Lackiergeschwindigkeit

Das Tempo der Applikation wird der Erfahrung angepasst.

Die Oberflächenoptik verändert sich bei langsamer Zuggeschwindigkeit in: glatte, satte, fette Oberflächen. Bei Überschichtung kann es dann zu Läufer- bzw. Gardinenbildung kommen.

Andersherum wird die Oberfläche bei zu schneller Zuggeschwindigkeit rauer bzw. strukturierter und schlecht deckender. Das Material ist zu mager aufgetragen und kann sich nicht vollständig ausfalten. Es legt sich übertrieben gesehen wie Nebel auf die Fläche und kann schlecht ineinander Verlaufen. Metallicplättchen stellen sich unter Umständen auf und stehen bzw. liegen im falschen Winkel. Somit werden auch Farbtöne verschoben oder es kommt zu Wolken- bzw. Fleckenbildung im Basislack.

7. Routine

Wie bei allem, was wir machen, wird mit jeder Lackierung natürlich auch deine Spritztechnik besser. Dranbleiben, üben und wiederholen. Es ist noch kein Meister vom Himmel gefallen.

Mit welcher Düse und welchem Spritzdruck lackiert man ...?

Natürlich kann man dazu einfach einen Wert nennen, aber in der Praxis heißt es:

„Es kommt drauf an!“

Wie man die einzelnen Komponenten aufträgt, hängt von vielen vorgegebenen Parametern des Herstellers, die man in den technischen Informationen findet, ab.

In den meisten Fällen haben wir es mit

- Spritzspachtel

- 1-K Grundierung

- Nass-in-Nass Füller

- 2K- Dickschichtfüller

- Basislack

- Klarlack

- 2K-1 Schicht Decklack

- und Unterbodenschutz

zu tun.

Die generelle Lackiertechnik sollte sich auf normalen Stellen nicht unterscheiden (z.B. kleines Beiarbeiten – wie bei dem Spot-Repair – dort wird an Parametern geschraubt), das Auftragen der Materialien, wie Eingangs schon erwähnt, liegt an einigen Paramatern der Herstellervorgabe.

Um aber einen roten Faden zu bilden, findest du folgend einige Verhaltensmuster, die man in der Praxis sieht.

Spritzspachtel, ein sehr thixotropes Material, wird meist mit einer 2,0 mm bis 3,0 mm Düse und einer speziell dafür ausgelegten Pistole aufgetragen. Da dieses Material bewusst dicker gespritzt wird, werden die Lackierzüge langsamer und das Zugverhalten an die Viskosität angepasst. Der Spritzdruck liegt zwischen 1,5 und 2 Bar. Ich persönlich tendiere eher zu weniger Spritzdruck, um Nebelbildung zu vermeiden und die Materialstärke zu erhöhen. Das Material wird in mehreren Gängen satt auflackiert. Aber auch hier sollte man nicht mit der Schichtstärke übertreiben.

1K-Grundierung dagegen, ist ein sehr niedrigviskoses Material (dünnflüssig) und wird mit Düsen von 1,1 mm bis 1,3 mm, oder aus Spraydosen aufgetragen (eine gute Düse für so ziemlich alle Bauteilgrößen im PKW-Bereich ist die 1,2 mm Düse). Meist wird ein schneller kurzer Gang vorgelegt und anschließend ein geschlossener Gang im Anschluss jeweils bei ca. 2 Bar aufgetragen. Die Trockenschichtstärke beträgt zwischen 10 und 25my. Je dicker dieses Material aufgetragen wird, umso schlechter werden die Eigenschaften. Hier sollte man sich tunlichst an die Vorgaben halten, sonst kann es zu sehr unterschiedlichen Oberflächenfehlern kommen.

Nass-in-Nass Füller wird meist mit einer ausrangierten Klarlack bzw. Decklackpistole mit einer 1,2 mm, oder 1,3 mm Düse lackiert. Je feiner dieses Material aufgetragen wird, umso besser wird der spätere Lackstand. Der Pistoleneingangsdruck liegt hier auch meist bei 2 Bar. Das Material wird meist in 1,5 oder 2 vollen Gängen aufgetragen. Hier sind wieder die Vorgaben entscheidend.

2K-Dickschichtfüller wird mit Düsen von 1,5 mm bis 2mm aufgetragen (je nach Pistolenhersteller tendiere ich persönlich zu 1,7mm oder 1,8mm). Auch hier wird im Durchschnitt mit 2 Bar gearbeitet. Jedoch kann man den Luftdruck bis 1,3 Bar runterregeln (ausschlaggebend ist hier die Erfahrung und welche Pistole verwendet wird), wenn es nur kleiner Stellen sind. Hier ist darauf zu achten, dass das Material nicht überschichtet wird. Dickschichtfüller werden in 2 bis 3 Gängen auflackiert.

Basislacke konventionell und wässrig werden fast immer mit 1,3 mm Düsen verarbeitet. Der Pistoleneingangsdruck liegt bei 2 Bar. Dies ist gerade im Effektgang wichtig, um den Farbton nicht zu verschieben. Je nach Hersteller wird das Material in 1,5 Gängen nass (1 nasser satter Gang plus Effektgang im nassen Material), oder in 2,5 Gängen mit Zwischenablüftzeit (Klebegang, darauffolgend ein nasser Gang, Ablüften und dann der Effektgang aufgetragen.

Klarlack und 2K-Einschicht Decklacke werden meist mit den gleichen Werkzeugen verarbeitet. Hier kommt je nach Bauteilgröße eine 1,2 mm bis 1,4 mm große Düse zum Einsatz. Der Pistoleneingangsdruck liegt hier auch bei 2 Bar. Hier variieren die Gänge auch von 1,5 Gängen mit kurzer Pause, oder in 2 Gängen mit Ablüftzeit. Die technischen Informationen geben Aufschluss darüber, ob sogar beide Varianten möglich sind.

Unterbodenschutz wird mit einer eigens dafür vorhandenen Pistole verarbeitet. Der Druck wird reguliert, um die Narbigkeit des Materials zu steuern. Hier muss für jedes Produkt ausprobiert werden, da die Viskositäten und das Thixotropische Verhalten zum Teil sehr unterschiedlich sind.